|

||||||||||||||||||||||||||

|

Wrega silnikowaZAGADNIENIE:

W artykule przedstawię sposób na wykonanie wręgi przygotowanej do przykręcanie silnika typowymi śrubami metrycznymi.

Zamiast gwintowania drewna można użyć nakrętek kłowych. Jednak takie nakrętki z małymi gwintami są nieproporcjonalnie większe i cięższe od zwykłych, sześciokątnych nakrętek. Dla przykładu: tradycyjna (DIN934) nakrętka M3 waży około 0,35g, a nakrętka kłowa M3 około 1,1g.

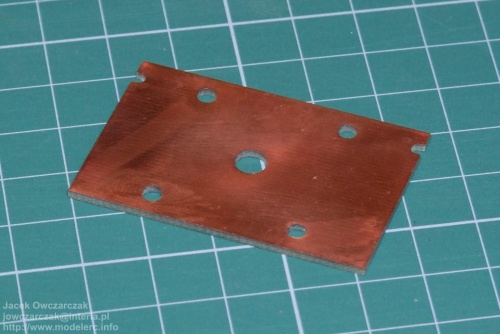

WYKONANIE WRĘGI:Opisywana w tym przykładzie wręga została przygotowana do Ki-61, modelu kombata klasy ESA. W przypadku budowy tego typu modeli zależy mi na tym, aby silnik nie wyrwał się z łoża w przypadku kraksy, była możliwość regulacji kątów i kilkukrotnego przykręcenia i odkręcenia silnika (wymiana silnika na polu walki). Zaczynamy od wycięcia łoża silnika z kompozytu szklano - epoksydowego. W opisywanym przykładzie został użyty kompozyt o grubości 1,5mm, jednak w następnym modelu zredukuję grubość do 1mm lub 1,2mm. W łożu wiercimy otwory do mocowania silnika lub krzyżaka silnika, używamy wiertła o średnicy trochę większej (o około 0,5mm) od gwintu śruby, w ten sposób zabezpieczamy się na wypadek niedokładnego wywiercenia otworów.

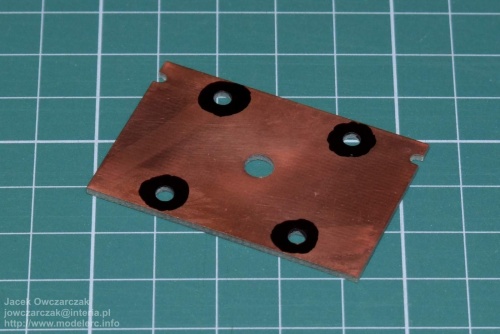

Po wycięciu naszego elementu, należy bardzo dokładnie oczyścić powierzchnię miedzi. Ja do oczyszczania używam proszku do szorowania (np. AJAX), można również użyć papieru ściernego o małej gramaturze (np. 1200). Po oczyszczenie miedzi zabezpieczamy przed wytrawieniem miejsca, do których przylutowane będą nakrętki. Jeżeli nie mamy "specjalnych akcesoriów" do zabezpieczania możemy użyć zwykłego markera lub pisaka do płyt CD.

Trawimy miedź w taki sam sposób jak trawi się płytki drukowane, czyli zanurzamy płytkę w kąpieli trawiącej (np. roztwór Chlorku Żelaza III lub Nadsiarczanu sodu B327 - do kupienia w sklepie elektronicznym). Po wytrawieniu przemywam płytkę wodą ze środka trawiącego, a następnie rozpuszczalnikiem (np. nitro) zmywam nałożoną wcześniej maskę.

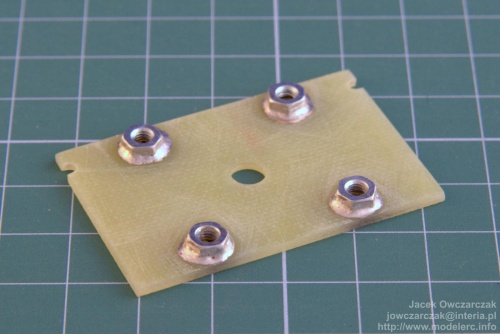

Po tej operacji płytka będzie wyglądać tak:

Miedź, która została nam na płytce należy pobielić, czyli pokryć cienką warstwą cyny.

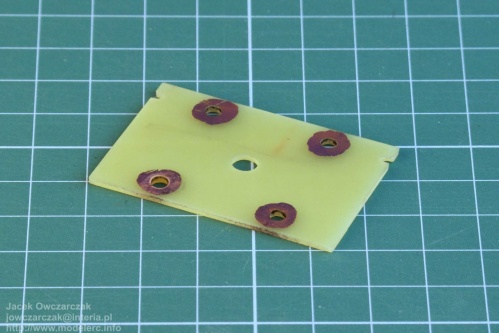

Czas zająć się nakrętkami.

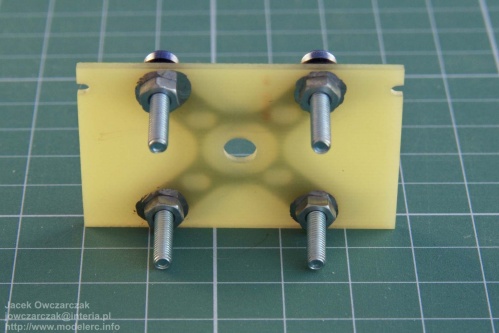

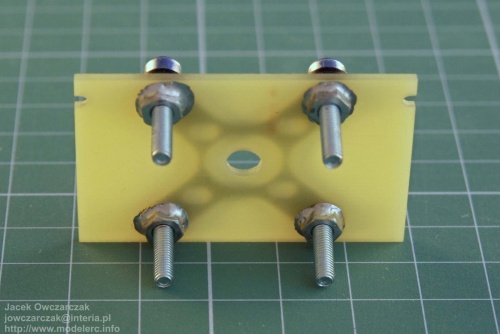

Po przygotowaniu wszystkich nakrętek przykręcamy krzyżak (lub inny przedmiot, który będziemy przykręcać) do łoża. Jeśli tego nie zrobimy, na 99,9% nie będzie możliwe wkręcenie śrub w przylutowane nakrętki - będą przylutowane w złych miejscach.

Przed przyłożeniem lutownicy do nakrętek musimy nalać na nie kilka kropelek kwasu do lutowania, robimy to, żeby cyna lepiej przylegała do nakrętek.

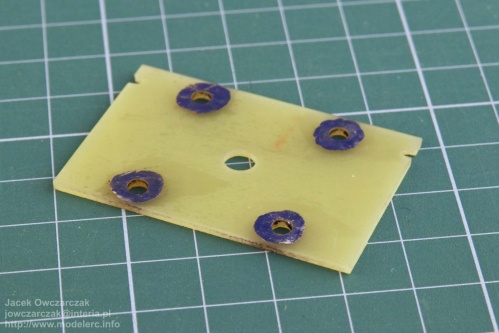

Na zakończenie lutowania oczyszczamy wręgę (np. denaturatem) z resztek kwasu i kalafonii. Matowimy (papierem ściernym o gramaturze około 60-120) powierzchnię kompozytu, aby poprawić przyczepność kleju do wręgi.

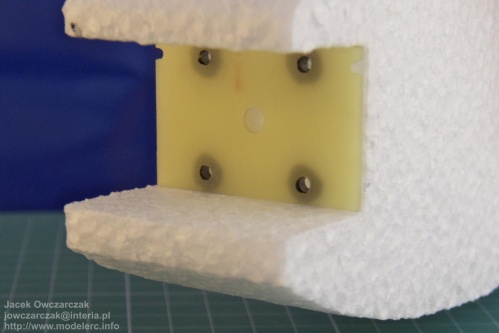

Jeszcze jedno zdjęcia, z wręgą przymierzoną do modelu:

Na deser krótka tabelka z masą elementów:

© Jacek Owczarczak, III 2011

|

|

||||||||||||||||||||||||

|

©2003-2022

|

góra |